ค้นหาสินค้า

โรงงานผลิตในเอเชียตะวันออกเฉียงใต้กำลังเผชิญกับความจริงใหม่ของอุตสาหกรรมอิเล็กทรอนิกส์ที่เติบโตอย่างรวดเร็ว โดยมีอัตราการเติบโตเฉลี่ยราว 10% ต่อปี จากความต้องการที่เพิ่มขึ้นของเซมิคอนดักเตอร์ แผงวงจรพิมพ์ (PCB) เซิร์ฟเวอร์สำหรับ AI และเทคโนโลยียานยนต์สมัยใหม่ เมื่อการผลิตขยายตัวไปยังเอเชียตะวันออกเฉียงใต้ ไต้หวัน และจีนแผ่นดินใหญ่ ผู้ผลิตยังต้องรับมือกับต้นทุนพลังงานที่สูงขึ้น กฎระเบียบด้านคาร์บอนที่เข้มงวดขึ้น และแรงกดดันด้าน ESG ที่ทวีความสำคัญมากขึ้น ทำให้ในปัจจุบันโรงงานต้องลดการปล่อยคาร์บอน บริหารความเสี่ยง และปฏิบัติตามมาตรฐานระดับโลกในทุกขั้นตอนของการดำเนินงาน

โซลูชันโรงงานสีเขียวอัจฉริยะของเดลต้า

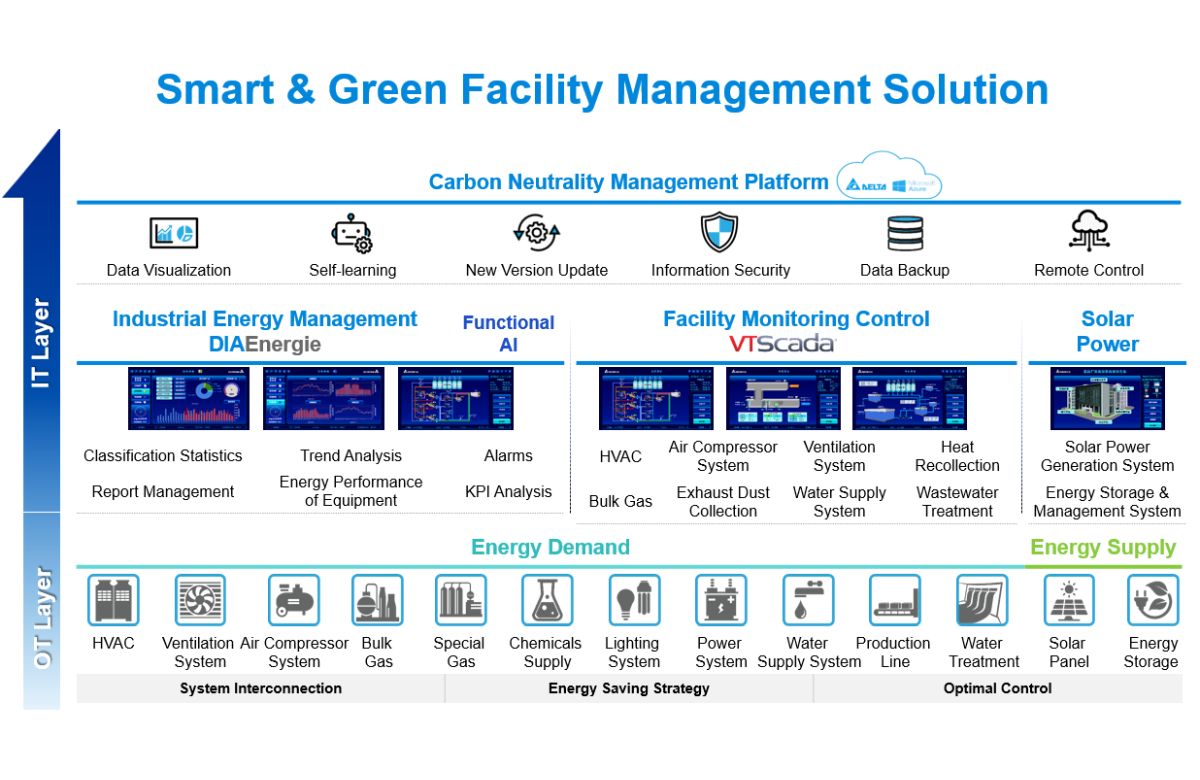

โซลูชันโรงงานสีเขียวอัจฉริยะของเดลต้าได้รับการออกแบบมาเพื่อรองรับการเปลี่ยนผ่านนี้ โดยผสานรวม 3 ระบบหลัก ได้แก่ ระบบตรวจสอบและควบคุมอาคาร (FMCS) ระบบจัดการพลังงาน (EMS) ระบบบริหารจัดการคาร์บอน (CMS) ทั้งหมดนี้ทำงานร่วมกันเป็นแพลตฟอร์มแบบครบวงจรที่ขับเคลื่อนด้วยข้อมูล ช่วยให้โรงงานลดการสูญเสียพลังงาน เพิ่มความปลอดภัย และตรวจสอบประสิทธิภาพด้านคาร์บอนแบบเรียลไทม์

ก่อนอื่น ระบบตรวจสอบและควบคุมอาคารของเดลต้า (FMCS) จะเชื่อมต่อระบบHVAC ระแบบแสงสว่าง ระบบน้ำ และระบบพลังงาน เข้าสู่แพลตฟอร์มกลางเดียว พร้อมใช้ AI ในการตรวจสอบและเพิ่มประสิทธิภาพการทำงานแบบเรียลไทม์ สำหรับอุตสาหกรรมเซมิคอนดักเตอร์และเทคโนโลยีขั้นสูง ระบบ HVAC ของคลีนรูมเพียงอย่างเดียวอาจกินพลังงานถึง 40–60% ของการใช้ไฟฟ้าทั้งหมด ระบบตรวจสอบและควบคุมอาคารของเดลต้าจะช่วยลดภาระนี้ด้วยการปรับการทำงานของชิลเลอร์ ปั๊ม และไฟส่องสว่างโดยอัตโนมัติ ตามจำนวนคนใช้งานและความต้องการของระบบ เคสศึกษาชี้ให้เห็นว่าสามารถลดพลังงานได้มากกว่า 30% พร้อมทั้งเพิ่มความปลอดภัยผ่านระบบแจ้งเตือนอัตโนมัติและการเชื่อมต่อกับระบบตอบสนองฉุกเฉิน

ขณะเดียวกัน ระบบจัดการพลังงาน (EMS) จะรวบรวมข้อมูลพลังงานจากทั่วทั้งโรงงานแล้วประมวลผลด้วย AI เพื่อตรวจจับความผิดปกติ คาดการณ์ความต้องการใช้พลังงาน และแนะนำแนวทางเพิ่มประสิทธิภาพ โดยการปรับความเร็วมอเตอร์และปรับโหลดระบบ EMS สามารถช่วยลดการใช้พลังงานไฟฟ้าลงได้สูงสุดถึง 30% พร้อมสนับสนุนระบบซ่อมบำรุงเชิงคาดการณ์และการลดต้นทุนระยะยาว

สำหรับ CMS จะติดตามการปล่อยก๊าซเรือนกระจกใน Scope 1, 2 และ 3 สามารถเชื่อมต่อกับระบบที่มีอยู่เดิม และรองรับรายงานตามมาตรฐานสากล ช่วยให้ผู้ผลิตวางกลยุทธ์ลดการปล่อยคาร์บอน ทำการตรวจสอบคาร์บอนอัตโนมัติ และใช้เครื่องมืออย่างใบรับรองพลังงานหมุนเวียน (I-REC) และคาร์บอนเครดิตเพื่อขับเคลื่อนเป้าหมาย Net Zero

ผลลัพธ์จริงจากภาคอุตสาหกรรม

แนวทางบูรณาการนี้ให้ผลลัพธ์ที่จับต้องได้แล้วในหลายโรงงาน ในโรงงานเซมิคอนดักเตอร์แห่งหนึ่ง เดลต้าใช้งานระบบการดูแลรักษาเชิงคาดการณ์และการเพิ่มประสิทธิภาพด้วย AI กับระบบชิลเลอร์ ซึ่งเป็นหนึ่งในอุปกรณ์ที่ใช้พลังงานสูงที่สุด ผลลัพธ์คือประหยัดพลังงานได้หลายล้านกิโลวัตต์ชั่วโมงต่อปี และลดค่าใช้จ่ายได้จำนวนหลายสิบล้านในสกุลเงินท้องถิ่น

ในอีกโรงงานอิเล็กทรอนิกส์ FMCS ถูกใช้เพื่อตรวจสอบคุณภาพน้ำในคูลลิ่งทาวเวอร์ ระบบพบว่าการเติมน้ำบ่อยครั้งเกิดจากคุณภาพน้ำที่ไม่ดี เมื่อมีการตั้งค่าการทำความสะอาดตัวกรองอัตโนมัติและปรับตารางการเติมน้ำใหม่ โรงงานสามารถลดการใช้น้ำได้ถึง 20% และลดเวลาในการบำรุงรักษาลงอย่างมาก

กรณีเหล่านี้สะท้อนให้เห็นว่าระบบอัจฉริยะสามารถเปลี่ยนจุดอ่อนเชิงปฏิบัติการให้เป็นผลลัพธ์ทางธุรกิจที่ชัดเจนและยั่งยืนได้อย่างไร

พัฒนาเพื่อรองรับมาตรฐานระดับโลก

โซลูชันโรงงานสีเขียวอัจฉริยะของเดลต้ายังถูกออกแบบมาให้สอดคล้องกับมาตรฐานสากลสำคัญ ได้แก่ ISO 50001 สำหรับการจัดการพลังงาน ISO 14064-1 และ 14064-2 สำหรับการตรวจสอบและกลยุทธ์ลดก๊าซเรือนกระจก IEC 62443-3-3 สำหรับความปลอดภัยไซเบอร์ ISO 27001 สำหรับความปลอดภัยด้านข้อมูล รวมถึงรองรับการรับรอง I-REC สำหรับการติดตามพลังงานหมุนเวียน ช่วยให้ผู้ผลิตปฏิบัติตามกฎระเบียบ รับรองมาตรฐานระดับสากล และสร้างความเชื่อมั่นให้กับลูกค้าและนักลงทุน

ไม่ว่าจะเป็นโรงงานเดี่ยวหรือหลายโรงงาน โซลูชันของเดลต้าสามารถขยายระบบได้ตามความต้องการ โดยการผสานข้อมูลพลังงาน คาร์บอน และระบบอาคาร ทำให้ผู้ผลิตสามารถปรับปรุงประสิทธิภาพ ลดการปล่อยคาร์บอน และตัดสินใจบนพื้นฐานข้อมูลที่สนับสนุนเป้าหมายความยั่งยืนระยะยาว

หากต้องการศึกษารายละเอียดเชิงลึกเกี่ยวกับสถาปัตยกรรมระบบ กรณีศึกษา และแนวทางการใช้งานจริง สามารถดาวน์โหลด White Paper ฉบับเต็มได้ที่นี่ และเรียนรู้เพิ่มเติมเกี่ยวกับโซลูชันระบบอุตสาหกรรมอัตโนมัติของเดลต้าได้ที่นี่