เครื่องจักรกลเป็นรากฐานสำคัญของอุตสาหกรรมการผลิต ซึ่งใช้ระบบควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) ในการควบคุมเครื่องมือต่างๆ เช่น เครื่องกลึง เครื่องกัด และเครื่องเจาะ สำหรับกระบวนการผลิตชิ้นส่วนและวัสดุต่างๆ อัตโนมัติด้วยความแม่นยำสูง ในช่วงไม่กี่ปีที่ผ่านมา เทรนด์ของการผลิตอัจฉริยะและการพัฒนาของ AI ทำให้เครื่องจักรกลจำเป็นต้องมีความสามารถด้านการปรับจูนอัตโนมัติ การวิเคราะห์ปัญหาอัตโนมัติ และการบูรณาการกับอุปกรณ์ต่อพ่วงต่างๆ นอกจากนี้ ความต้องการในการบูรณาการระหว่าง IT และ OT การบำรุงรักษาเชิงคาดการณ์ ดิจิตัลทวิน และการลดปริมาณคาร์บอน กำลังได้รับความสนใจมากขึ้นเช่นกัน

อย่างไรก็ตาม โรงงานจำนวนมากยังคงอาศัยช่างผู้มีประสบการณ์ในการปรับแต่งและควบคุมเครื่องจักรกล "ตั้งแต่การตีแม่แบบพิมพ์เขียว การตั้งค่าพารามิเตอร์ ไปจนถึงการเขียนโปรแกรม แต่ละขั้นตอนของการใช้งานเครื่องมือจำเป็นต้องอาศัยความรู้ความชำนาญที่สั่งสมมาหลายปี" นายหยวนหมิง หลิว ผู้จัดการแผนกผลิตภัณฑ์ CNC แผนกระบบอุตสาหกรรมอัตโนมัติ IABG ของบริษัทเดลต้า กล่าว เนืองจากอุตสาหกรรมได้มุ่งสู่ความแม่นยำที่สูงขึ้น ความรวดเร็วที่มากขึ้น และการผลิตในปริมาณน้อยแต่หลากหลายมากขึ้น การพึ่งพามนุษย์อาจกลายเป็นปัจจัยของความไม่แน่นอน

อีกหนึ่งปัญหาสำคัญมาจากตัวเครื่องจักรเอง ซึ่งการบูรณาการระบบจะต้องรองรับความจำเป็นสำหรับการอัปเกรดอย่างชาญฉลาด ตัวอย่างเช่น การผสานรวมการออกแบบผลิตภัณฑ์ (เช่น CAD/CAM) ให้เข้ากับเครื่องจักรจะสามารถช่วยเพิ่มประสิทธิภาพในกระบวนการผลิตได้เป็นอย่างดี นอกจากนี้ เพื่อให้สามารถบรรลุเป้าหมายการผลิตอัจฉริยะ เครื่องจักรอาจรวมผนึกซอฟต์แวร์จัดตารางการทำงาน ซอฟต์แวร์ติดฉลาก และหุ่นยนต์ช่วยป้อนชิ้นงานเข้ามาด้วย ในด้านการบริหารจัดการ การเชื่อมต่อกับระบบ ERP / MES และระบบจัดการโรงงานถือเป็นขั้นตอนสำคัญในการเพิ่มประสิทธิภาพการผลิตโดยรวม

อุปกรณ์ควบคุม CNC ที่ตอบโจทย์ความต้องการของอุตสาหกรรม

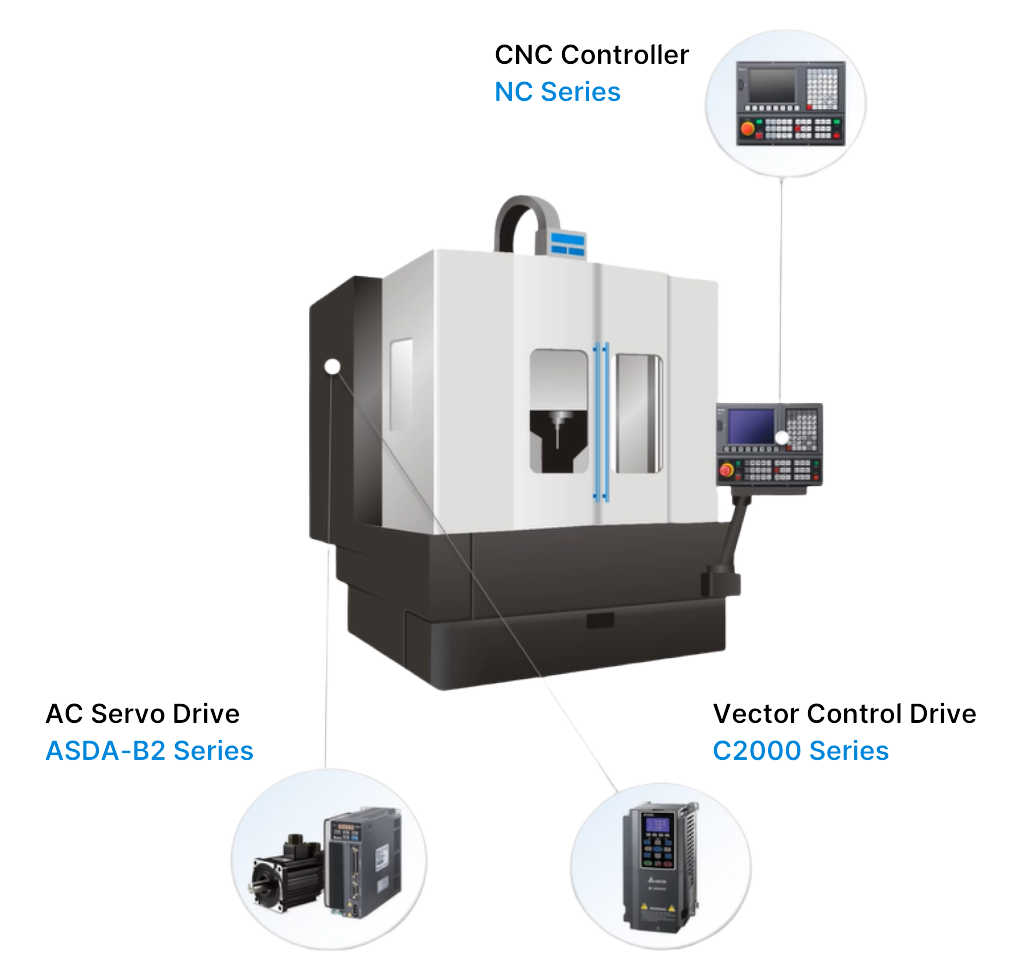

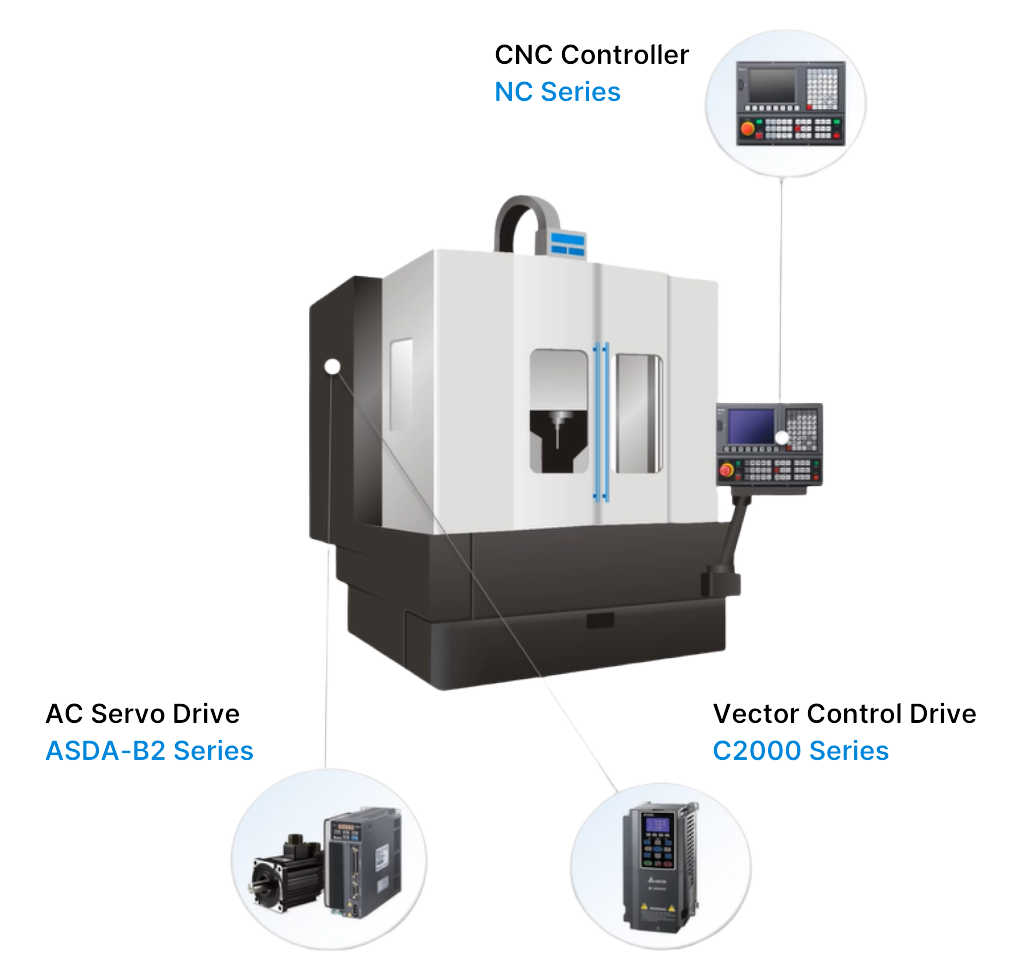

จากการศึกษาปัญหาในอุตสาหกรรมด้านงานตัดและการเปลี่ยนผ่านสู่ยุคดิจิตัล Deltaได้พัฒนาโซลูชันที่เชี่ยวชาญจากพอร์ตโฟลิโอที่ครอบคลุม ตั้งแต่ไดรฟ์ ระบบเซอร์โว และคอนโทรลเลอร์ ไปจนถึงแพลตฟอร์ม IIoT และระบบบริหารจัดการอัจฉริยะ โดยโซลูชันเหล่านี้ควบคุมด้วย Delta CNC Controller NC5 ซึ่งมีสถาปัตยกรรมแบบมัลติคอร์ที่มอบพลังการประมวลผลสูง พร้อมความยืดหยุ่นของระบบและการเชื่อมต่อที่ล้ำหน้า เพื่อให้ได้ประสิทธิภาพสูงสุด ตัวอย่างเช่น โซลูชันควบคุมเครื่องกัดของเดลต้า ไม่เพียงแต่ช่วยให้การตัดเฉือนเป็นไปอย่างรวดเร็วและแม่นยำ พร้อมพื้นผิวที่เรียบเนียน แต่ยังสามารถรวมซอฟต์แวร์ CAD/CAM เข้ากับ NC5 Controller เพื่อจำลองเส้นทางการตัดและการรบกวน ซึ่งช่วยลดข้อผิดพลาดและความสูญเสียได้อย่างมีประสิทธิภาพ

ด้วยการนำเทคโนโลยี AI มาใช้ในตัวคอนโทรลเลอร์ NC5 สามารถระบุคุณสมบัติของไฟล์ DXF ได้โดยอัตโนมัติ เลือกเครื่องมือตัดที่เหมาะสม และสร้างเส้นทางการทำงานโดยอัตโนมัติ เพื่อลดความซับซ้อนในการใช้งาน นอกจากนี้ ในกรณีที่เครื่องจักรเกิดข้อผิดพลาด ข้อมูลการทำงานสามารถส่งไปยังผู้ผลิต OEM เพื่อการวินิจฉัยที่แม่นยำและแก้ไขปัญหาได้รวดเร็วยิ่งขึ้น ทั้งยังมาพร้อมกับ UI ที่ใช้งานง่าย ทำให้การควบคุมเครื่องจักรเป็นมิตรกับผู้ใช้งานมากขึ้น

จุดแข็งของเดลต้า อยู่ที่พอร์ตโฟอลิโอผลิตภัณฑ์ที่ครอบคลุม ตั้งแต่คอนโทรลเลอร์ ไดรฟ์ ไปจนถึงมอเตอร์ ซึ่งช่วยให้สามารถออกแบบโซลูชันที่ตอบโจทย์ความต้องการของแต่ละอุตสาหกรรมได้อย่างสมบูรณ์แบบ นอกจากนี้ ผลิตภัณฑ์ของ Delta ยังสามารถรันคำสั่งปรับแต่งเฉพาะ เพื่อให้การทำงานราบรื่นขึ้น ซึ่งยากที่จะทำร่วมกันได้หากใช้ผลิตภัณฑ์จากหลากหลายผู้ผลิต โซลูชันของเดลต้า ยังมีความยืดหยุ่นสูง รองรับการใช้งานที่หลากหลาย เช่น คอนโทรลเลอร์ NC5 สามารถจับคู่กับหน้าจอขนาดต่างๆ เพื่อตอบโจทย์การใช้งานเฉพาะทาง เช่น อุตสาหกรรมงานไม้ การบูรณาการระบบที่สมดุลระหว่างความแม่นยำและความยืดหยุ่น ช่วยให้เดลต้าสามารถพัฒนาโซลูชันที่ตอบโจทย์ตำแหน่งเครื่องมือและกระบวนการผลิตที่แตกต่างกันได้อย่างลงตัว ปัจจุบัน โซลูชันของเดลต้าครอบคลุมแอพลิเคชั่นงานกลึง เครื่องกัด เครื่องเจียร เครื่องตัดอะลูมิเนียม งานไม้ การผลิตกระเป๋าเดินทาง และกระบอกน้ำสูญญากาศ ซึ่งพร้อมสำหรับการใช้งานในอุตสาหกรรมต่างๆ แล้ว

อัปเกรดเครื่องจักรอัจฉริยะด้วยเทคโนโลยี IIoT และ AI

บนพื้นฐานของการบูรณาการระบบ SI นายหลิวชี้ให้เห็นว่า ผู้ผลิตเครื่องจักรกลสามารถใช้เทคโนโลยี Digital Twin, IoT และ AI ของ Delta เพื่อพัฒนาโรงงานอัจฉริยะได้ ตัวอย่างเช่น แพลตฟอร์ม IoT สำหรับอุปกรณ์ DIALink ของ Delta รองรับโปรโตคอล OPCUA และ MQTT ทำให้สามารถเชื่อมต่อ NC5 Controller, ระบบเซอร์โวระดับไฮเอนด์ ASDA-A3, เครื่องวัดพลังงาน DPM, หุ่นยนต์ และเครื่องจักรอื่นๆ เพื่อมอนิเตอร์สายการผลิตแบบเรียลไทม์ DIALink ยังช่วยเชื่อมต่อสายการผลิตอัตโนมัติเข้ากับ ระบบ MES และบริหารจัดการ โค้ดกระบวนการผลิตและแผนผังการทำงานได้จากศูนย์กลาง ฟีเจอร์เหล่านี้ช่วยลดข้อผิดพลาด ลดความสูญเสีย และเพิ่มประสิทธิภาพการผลิตโดยรวม

โซลูชันอัจฉริยะของ Delta สำหรับเครื่องจักรมาพร้อมประโยชน์ที่ดังต่อไปนี้:

- ออกแบบมาเพื่อตอบโจทย์อุตสาหกรรม พร้อมการใช้งานที่สะดวก

คอนโทรลเลอร์ Delta CNC Controller NC5 สามารถผสานรวม CAD/CAM เพื่อจำลองเส้นทางและการรบกวนก่อนเริ่มกระบวนการผลิต นอกจากนี้ ยังใช้เทคโนโลยี AI ในการระบุคุณสมบัติของผลิตภัณฑ์จากไฟล์ DXF ที่นำเข้า และจากผลลัพธ์ที่ได้ NC5 Controller จะเลือกเครื่องมือตัดที่เหมาะสมและสร้างเส้นทางการตัดโดยอัตโนมัติ ซึ่งช่วยลดความซับซ้อนในการเขียนโปรแกรม ในกรณีที่เครื่องจักรเกิดปัญหา ข้อมูลการทำงานจะถูกส่งกลับไปยังผู้ผลิต OEM เพื่อช่วยให้สามารถวิเคราะห์และแก้ไขปัญหาได้รวดเร็วและแม่นยำยิ่งขึ้น โซลูชันครบวงจรของDelta ช่วยให้การตัดเฉือนเป็นไปอย่างราบรื่น พร้อมการบูรณาการระบบที่สูงขึ้น ในขณะที่ยังคงความยืดหยุ่นในการรองรับเครื่องจักรเฉพาะทาง เช่น งานไม้ และอุตสาหกรรมเฉพาะด้านอื่นๆ

การบริหารจัดการอัจฉริยะด้วย IIoT แบบครบวงจร

เดลต้าฯ นำเสนอโซลูชันอัจฉริยะด้วยเทคโนโลยี Digital Twin, IIoT และ AI เพื่อสร้างโรงงานอัจฉริยะ แพลตฟอร์ม IoT สำหรับอุปกรณ์ DIALink ของ Delta สามารถเชื่อมต่อ NC5 Controller และส่วนประกอบต่างๆ เพื่อมอนิเตอร์สายการผลิตแบบเรียลไทม์ นอกจากนี้ Delta ยังสามารถพัฒนาสายการผลิตอัตโนมัติ โดยบูรณาการอุปกรณ์ หุ่นยนต์ และระบบMES เพื่อเพิ่มประสิทธิภาพการผลิต

- ประสิทธิภาพสูงและการใช้พลังงานอย่างคุ้มค่า เพื่อเสริมขีดความสามารถในการแข่งขัน

เดลต้าปรับปรุงประสิทธิภาพพลังงาน โดยการเพิ่มประสิทธิภาพเส้นทางการตัด เงื่อนไขการทำงาน และการควบคุมความเร็วของแกนหมุน (Spindle Speed) นอกจากนี้ NC5 Controller ยังรวบรวมข้อมูลสถานะการทำงานของอุปกรณ์ต่างๆ เพื่อปรับกลยุทธ์การบริหารจัดการทรัพยากรได้แบบเรียลไทม์ ข้อมูลการใช้พลังงานที่รวบรวมจากสมาร์ทมิเตอร์ สามารถนำไปคำนวณค่าการปล่อยคาร์บอนในกระบวนการผลิตและจัดเก็บเพื่อการตรวจสอบย้อนหลัง

โซลูชันเครื่องจักรกลอัจฉริยะของDelta ออกแบบมาเพื่อตอบสนองความต้องการของอุตสาหกรรม พร้อมทั้งช่วยลดความซับซ้อนในการควบคุมเครื่องจักรด้วย อินเทอร์เฟซที่ใช้งานง่าย นอกจากนี้ ฟีเจอร์การคำนวณและจัดเก็บข้อมูลการใช้พลังงานและการปล่อยคาร์บอน ยังช่วยสนับสนุนการผลิตที่ยั่งยืนมากขึ้น